TORNEADO

El torneado sirve para producir piezas en revolución. Ya que en esta operación es la pieza la que está girando sobre un eje.

En la operación de torneado se utiliza el torno. Esta máquina tiene principalmente 3 mecanismos. El de cilindrar (transmite avances longitudinales a la herramienta de corte y de esta manera poder ejecutar operaciones como el cilindrado de una pieza de trabajo), el mecanismo de refrentar (es el encargado de aportar los movimientos transversales a la herramienta. Es útil en operaciones como el refrentado, el tronzado o el ranurado) y el mecanismo de roscar (es el que transmite a la cuchilla los movimientos de avance necesarios para elaborar las roscas en una pieza).

En un torno podemos hacer operaciones como cilindrar, refrentar, conos, ranurar, tronzar mandrinar, taladrar, grafilar, copiar y roscar.

Los tipos de tornos que podemos encontrar son:

- Universal, paralelo, entre puntos, cilíndrico u horizontal

- Al aire o de plato

- Vertical

- Copiador (con sistema mecánico y con sistema hidráulico)

- Con centro numérico

- Centro de torneado

- Revólver

- Automático (con husillo con torreta revólver, con husillo con herramientas radiales, con varios husillos)

- Semiautomático

- Herramientas radiales

- Múltiples husillos

Y en cuanto a la sujeción de las piezas en el torno tenemos los siguientes mecanismos:

- Entre puntos

- Brida de arrastre

- Punto de arrastre

- Mandril (fijo o extensible)

- Pinza

- Platos con guarras

- Universales

- Independientes (neumáticos, hidráulicos y eléctricos)

- Combinadas

- Elementos auxiliares de sujeción

- Luneta fija

- Luneta móvil

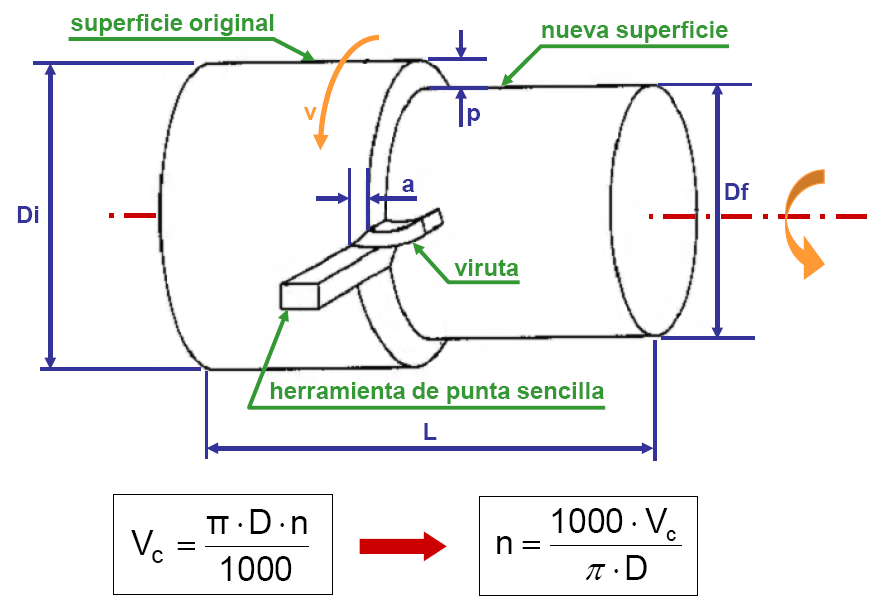

CÁLCULOS EN TORNEADO

Al tratarse de piezas en revolución, normalmente en torneado podemos hablar del diámetro medio. Este se encuentra de la siguiente forma:

Aunque en desbaste la rugosidad no importa a priori, si importa en la última pasada, donde se debe cumplir que la rugosidad producto del desbaste (R), sea menor que la profundidad de corte de la pasada pa en acabado (R<pa). Esto se debe a que la herramienta en desbaste se introduce mucho más que en el acabado y al realizar esta última operación, quedarían picos más profundos y por lo tanto una rugosidad más elevada.

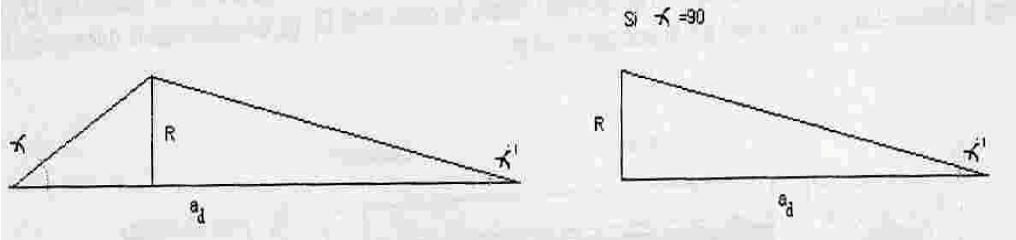

A partir del dibujo de la huella de la herramienta en la pieza podemos calcular el avance en el desbaste ad:

En el primer caso (más general), ad=(R/tanX)+(R/tanX’)

En el que X=90º, tenemos ad=(R/tanX’)

Y una vez obtenido este avance podemos encontrar la profundidad: pd=5ad

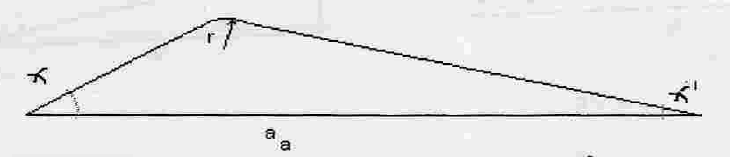

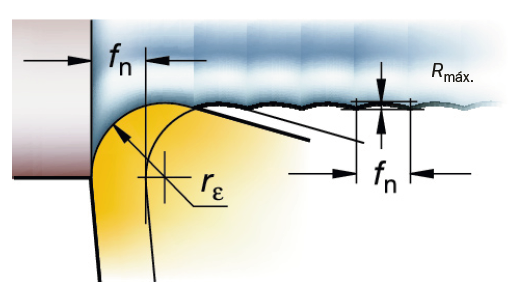

En el caso de operaciones de acabado, como estas están destinadas a obtener una baja rugosidad, se utilizan herramientas con la punta redondeada:

Se supone que el avance viene determinado por la hipótesis que permite introducir sólo la parte curvilínea de la herramienta en la pieza, esto nos da que debe cumplir la condición:

ε = ángulo de la punta

En herramientas de plaquitas, como norma general podemos asumir que el avance nunca debe superar la mitad del radio, ya que esto puede provocar que la plaquita se ahogue, no pueda desalojar la viruta correctamente y por lo tanto termine rompiéndose.

Y la profundidad en acabado debe cumplir: pa>r

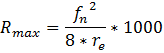

Si se cumplen estas dos condiciones, se puede aplicar la siguiente fórmula:

Ra = rugosidad media teórica que queremos conseguir

Entonces a partir de aa y por definición obtenemos: pa=10aa

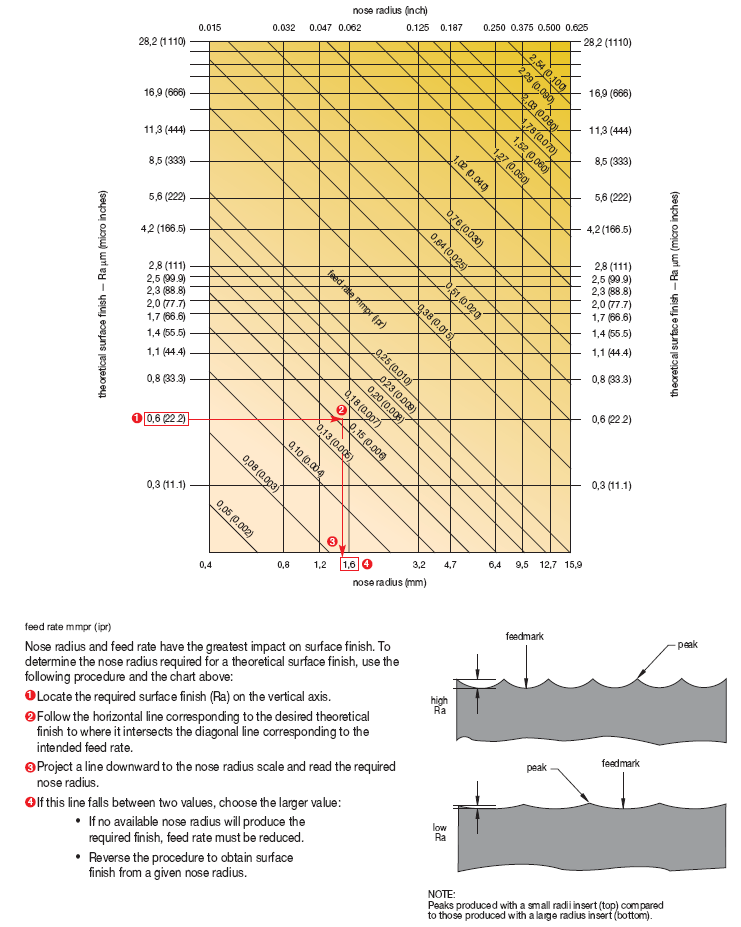

Otra forma de calcular el avance es mediante tablas:

En este caso el feed rate (velocidad de avance, en mm por revolución) equivale al avance (mm). Para pasar de la velocidad de avance en mmpr a la velocidad de avance en mm/min debemos multiplicar por la velocidad de giro de la pieza (n, rpm).

Velocidades de corte:

Para encontrar la velocidad de corte teórica consultaremos tablas donde en función del tipo de material, la herramienta y la operación a realizar (desbaste o acabado) no dará unos valores orientativos. Estas tablas las podemos encontrar el los catálogos de todos los fabricantes de herramientas de corte.

A partir de aquí, calcularemos los valores de la velocidad pasándola a rpm, ya que este es normalmente el valor que debemos introducir en la máquina. Lo podemos hacer con la siguiente formula:

Vc = velocidad de corte (m/min)

n = velocidad de giro de la pieza (rpm)

D = diámetro donde estamos (mm)

Muchas máquinas (sobretodo las más antiguas) no tienen una gama de velocidades continua, por lo que deberemos escoger las revoluciones a las que pueda trabajar más próximas a la calculada.

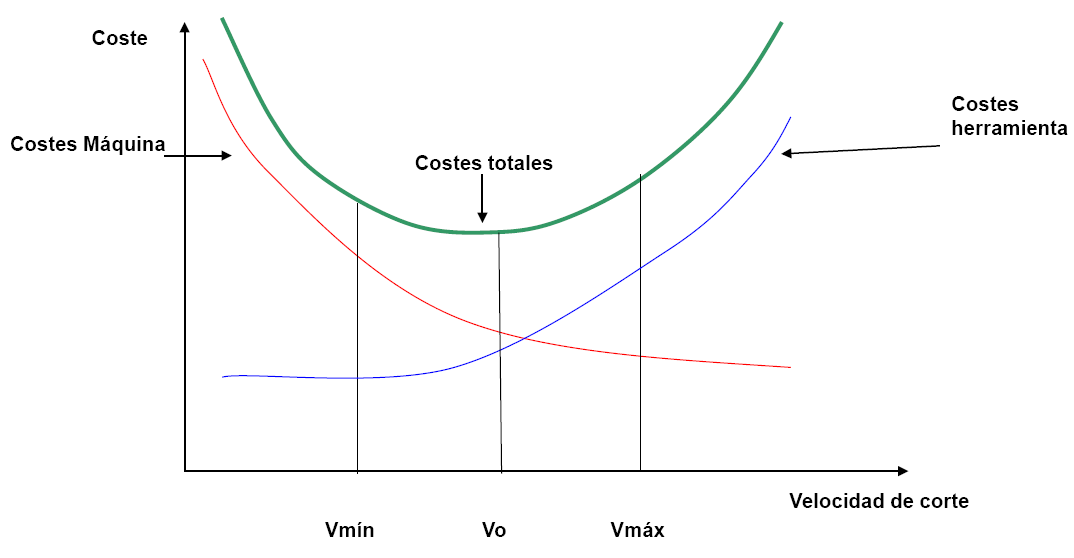

Si escogemos el valor inmediato inferior, la herramienta trabajará más despacio y se desgastará menos, con lo cual el coste de herramienta disminuye, pero el proceso se hace más lento.

Si escogemos el valor inmediato superior, la herramienta trabajará más rápido y se desgastará más, con lo cual el coste de herramienta aumenta, pero el proceso se ejecuta con mayor rapidez.

Velocidad de avance (mm/min):

Fuerzas de corte (N):

k = factor aproximadamente constante que relaciona la resistencia de rotura a la tracción con la fuerza especifica de corte (adimensional)

σt = resistencia a la tracción del material de la pieza (N/mm^2)

A = sección ortogonal a la velocidad de corte del material que se está arrancando en milímetros cuadrados (mm^2)

f = avance (mm), milímetros por vuelta

t = profundidad de pasada (mm)

fc = fuerza específica de corte (N/mm^2)

Potencia de corte (kW):

Nc = potencia de corte (kW)

Fc = fuerza de corte (N)

Vc = velocidad de corte (m/min)

Nm = potencia necesaria en el motor del torno (kW)

η = rendimiento del torno (adimensional)

Tiempo del proceso:

El tiempo del proceso es la suma del tiempo de preparación, del tiempo de operaciones, del tiempo de imprevistos y del tiempo de mecanizado (tm). Excepto el tiempo de mecanizado, todos los demás son tiempos improductivos. El tiempo improductivo se estima como un porcentaje del tiempo de mecanizado.

L = longitud recorrida por la herramienta

También existen muchas tablas con las que calcular el tiempo improductivo, donde aparecen las operaciones más comunes (cambiar herramienta, mover pieza, etc.) con el tiempo que aproximadamente conlleva.

Otro tiempo que debemos controlar es el tiempo de vida de la herramienta. Este es igual al tiempo de duración de un filo de corte por el número de filos utilizados.

Costes del proceso:

El coste del proceso es la suma de todos los costes necesarios para realizar esta operación de torneado. Estos costes son el coste de máquina, el coste de la herramienta y el coste de afilado (si esta puede ser afilada).

Además de estos podemos incluir otros como el salario del operario, la electricidad requerida, y cualquier otro coste relacionado con nuestro proceso.

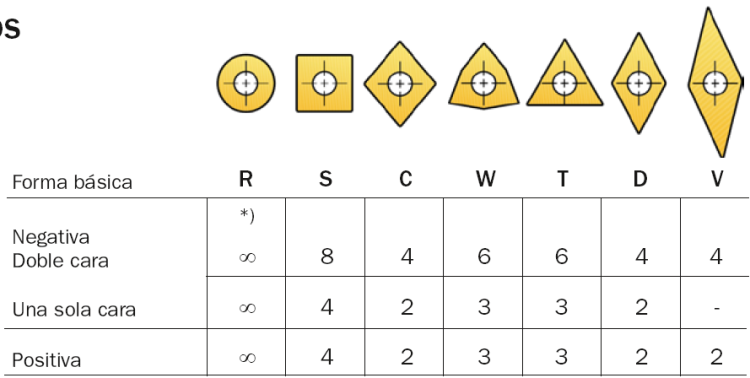

GEOMETRÍA DE LAS PLAQUITAS DE CORTE

Plaquita negativa: el ángulo de incidencia es de 90º. Pueden tener dos caras de corte (doble de filos) y tienen una alta resistencia de filo. Deben ser la primera elección para torneados exteriores y bajo condiciones de mecanizado pesado.

Plaquita positiva: el ángulo de incidencia es menor de 90º. Solo pueden tener una cara de corte, las fuerzas de corte que se producen son más bajas y tienen una incidencia lateral. Deben ser la primera elección para torneado interior y para torneado de piezas delgadas.

Ángulo de posición: influye sobre la formación de la viruta, la dirección de las fuerzas de corte y la longitud de filo que actúa en el corte.

- Ángulo de posición amplio (90º): las fuerzas se dirigen hacia el porta, por lo que tenemos una menor tendencia a la vibración, podemos tornear en escuadra y la fuerzas de corte son más altas, especialmente en la entrada y la salida del corte.

- Ángulo de posición reducido: la carga sobre el filo es más reducida, produce viruta más delgada, por lo que lo podemos dar mayor avance, reduce el desgaste por entalladura, no puede escuadrar a 90º y las fuerzas tienen sentido axial y radial, por lo que puede aparecer vibraciones.

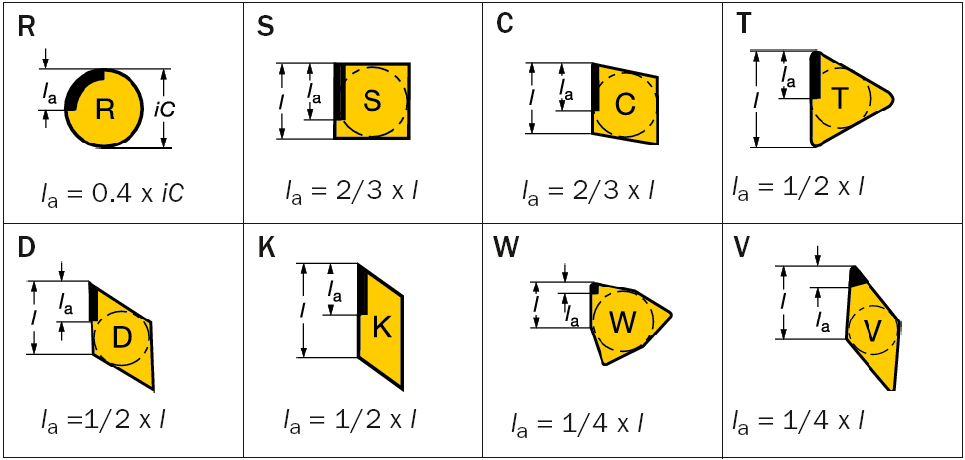

Forma de la plaquita: se debe seleccionar el ángulo de la punta más amplio posible para que tenga la mayor resistencia y fiabilidad. Un ángulo de punta grande es resistente, pero necesita más potencia de máquina y presenta mayor tendencia a la vibración. Mientras que un ángulo de la punta pequeño es más débil y el filo tiene poco empañe, lo que puede hacer que sea más sensible al calor. La geometría de la pieza a fabricar también influye en la forma de la plaquita.

Numero de filos: estos vienen determinados por la geometría de la plaquita y si esta es positiva o negativa (ángulo de incidencia).

Profundidad de corte: este factor también viene determinado por la geometría de la plaquita. La profundidad del corte influye en la velocidad de eliminación de material, el número de cortes necesarios, la rotura de la viruta y la potencia requerida. También debemos tener en cuenta que si variamos el ángulo de posición, la longitud de corte ya no nos coincidirá con la profundidad (porque tiene un ángulo).

Radio de la punta: es un factor clave para las operaciones de torneado. Depende de la profundidad de corte y del avance e influye sobre el acabado superficial, la rotura de la viruta y la resistencia de la plaquita. Como norma general la profundidad de corte no debe ser inferior a 2/3 del radio de la punta ni el avance inferior a 1/2 del radio de la punta.

- Radio pequeño: ideal para profundidad de corte reducida, reduce la vibración y la plaquita se vuelve menos resistente.

- Radio grande: velocidad de avance pesada, profundidad de corte amplia, filo más resistente y se incrementan las fuerzas radiales.

En las operaciones de torneado, el acabado superficial viene influido directamente por la combinación del radio de punta y la velocidad de avance.

En las placas convencionales tenemos un solo radio que varía entre 0.1 y 2.4 mm y el acabado superficial está directamente relacionado con el avance:

Pero también existen plaquitas que permiten una alta calidad de acabado. Estas plaquitas se denominan Wiper. Tienen la punta modificada con varios radios distintos (entre 3 y 9). De esta forma se incrementa la longitud de empañe de la plaquita y tiene un efecto positivo sobre la velocidad de avance y el acabado. Por lo tanto con estas plaquitas podemos ir al doble de avance y conservar el acabado superficial o ir al mismo avance y obtendremos un acabado superficial el doble de bueno.

Formación de la viruta: el control de la viruta es uno de los factores claves en torneado y normalmente se rompe por alguno de estos motivos:

- Rotura espontánea (por ejemplo en piezas de fundición)

- Rotura al golpear contra la herramienta

- Rotura al golpear contra la pieza

Tenemos operaciones que se pueden clasificar en desbaste (combinación de elevadas profundidades de corte y elevadas velocidades de avance), mecanizado medio (amplia gama de combinaciones de profundidad de corte y velocidades de avance) y acabado (profundidades de corte ligeras y avances bajos).

La calidad de la plaquita se selecciona principalmente en función del material de la pieza, del tipo de aplicación y de las condiciones de mecanizado.

TORNEADO DE ACERO (P)

- Acero no aleado (P1.1): el acero no aleado contiene aceros con un contenido de carbono hasta 0.55%. Para aceros de bajo contenido en carbono (<0.25%), se debe prestar atención especial por la dificultad para romper la viruta y por la tendencia al empastamiento (filo de aportación).

Para el acero no aleado con mayor contenido de carbono, las propiedades son muy similares a las del acero de aleación baja.- Control de viruta: para controlar la viruta utilice una profundidad de corte superior al tamaño del radio de punta. Elija un ángulo de posición tan próximo a 90º como sea posible. Se debe evitar el torneado inverso radial. Cogeremos un avance lo más grande posible, preferiblemente con plaquitas wiper.

- Datos de corte: utilice velocidad de corte alta para evitar filo de aportación, ya que este influye negativamente sobre el acabado y la vida de la herramienta. Una geometría y un filo agudo junto con una calidad con recubrimiento delgado reducirán la tendencia al empastamiento y evitará el deterioro del filo. Con profundidad de corte o avance bajo, siempre se deben utilizar plaquitas rectificadas con geometría positiva y radio de punta pequeño ya que consiguen mejor acción de corte

- Acero de aleación baja (P2.X): es el material más habitual para mecanizar del mercado. En este grupo se incluyen materiales tanto blandos como templados (por debajo de 50 HRc). La maquinabilidad del acero de aleación baja depende del contenido de aleación y del tratamiento térmico (dureza). Para los materiales de este grupo, el mecanizado de desgaste más común es la formación de cráteres de desgaste y el desgaste en incidencia.

Los materiales endurecidos presentan más calor en la zona de mecanizado y por ello el mecanizado de desgaste habitual es la deformación plástica. Si se necesita mayor resistencia térmica y al desgaste en incidencia, se recomienda utilizar calidades de fundición. - Aceros de alta aleación (P3.X): entre los aceros de alta aleación se incluyen los aceros al carbono con un contenido de aleación superior al 5%. En este grupo se incluyen materiales tanto blandos como templados (por debajo de 50 HRc). La maquinabilidad se reduce al incrementar el contenido de aleación y la dureza.

El acero con más de un 5% de elementos de aleación y con dureza superior a 450 HB incrementa la exigencia en cuanto a resistencia ante la deformación plástica y tenacidad del filo. Por eso las calidades de fundición suelen ser una buena elección.

TORNEADO DE ACERO INOXIDABLE (M)

La maquinabilidad del acero inoxidable es distinta según los elementos de cada aleación, el tratamiento térmico y el proceso de fabricación (forja, fundición, etc.). En general, la maquinabilidad se reduce al incrementar el contenido de aleaciones pero existen materiales de fácil mecanizado o con maquinabilidad mejorada en todos los grupos de aceros inoxidables.

Estos aceros se pueden clasificar en tres grupos; ferrítico/martensítico, austenítico y dúplex (austenítico/ferrítico)

- Acero inoxidable ferrítico y martensítico (P5.X): los aceros inoxidables ferríticos y martensíticos recocidos tienen una maquinabilidad comparable a la del acero de aleación baja y permiten utilizar las recomendaciones generales de mecanizado para tornear acero.

A veces, los aceros martensíticos se mecanizan en estado templado y esto incrementa la exigencia en cuanto a resistencia ante la deformación plástica de la plaquita. - Acero inoxidable austenítico (M1.X y M2.X): el acero inoxidable austenítico es el tipo de acero inoxidable más habitual. Este grupo también incluye los llamados aceros inoxidables superausteníticos (acero inoxidables con contenido de NI superior al 20%).

Siempre debemos utilizar refrigerante para reducir la formación de cráteres de desgaste y la deformación plástica, y debemos utilizar un radio de la punta lo mayor posible.

El endurecimiento mecánico suele ocasionar desgaste por entalladura a la profundidad de corte, que puede provocar la formación de rebabas en la pieza. Debemos utilizar placas redondas o un ángulo de posición pequeño.

Con este material tiene tendencia al empastamiento y al filo de aportación. Ambos problemas inciden negativamente en el acabado superficial y en la duración de la herramienta. Debemos utilizar filos agudos y/o geometrías con cara de desprendimiento positivas. Es importante utilizar geometría positiva porque si se deforma este material se endurece. - Acero inoxidable dúplex (austenítico/ferrítico) (M3.4): su estructura consta de dos fases; ferrita y austenita. Si la aleación del acero dúplex es más alta se utilizan denominaciones como superdúplex o incluso hiperdúplex.

Su mayor resistencia mecánica hace que estos materiales sean más difíciles de mecanizar en cuanto a generación de calor, fuerzas de corte y control de viruta. Los mecanismos de desgaste comunes son desgaste en la incidencia, formación de cráteres de desgaste, deformación plástica, martilleo de las virutas y entalladuras.

Debemos utilizar siempre refrigerante para reducir la temperatura, utilizar un ángulo de posición pequeño para evitar el desgaste de muescas y la formación de rebabas y debemos utilizar geometrías con buena resistencia en el filo que soporten fuerzas de corte elevadas.

TORNEADO DE FUNDICIÓN (K)

- Fundición nodular y gris (K2.X y K3.X): si es posible debemos utilizar refrigerante para mecanizado continuo y trabajaremos en seco si es corte interrumpido.

- Fundición maleable (K1.X): mismas recomendaciones de calidad y geometría que para fundición gris.

- CGI, fundición de grafito compacto (K4.X): mismas recomendaciones de calidad y geometría que para fundición nodular.

- ADI, fundición dúctil austemperizada (K5.X): mismas recomendaciones de calidad y geometría que para fundición nodular.

TORNEADO DE HRSA Y TITANIO (S)