METALURGIA DE POLVOS (SINTERIZADO)

Es una tecnología de fabricación basada en la formación de piezas a partir de partículas metálicas que son prensadas entre si y calentadas para generar la unión de las mismas.

Ventajas:

- Las piezas producidas normalmente no necesitan procesado posterior

- Tolerancias dimensionales estrechas (±0.015 mm)

- Genera poco desperdicio de material (≈3%)

- Se pueden conseguir piezas de diferentes niveles de porosidad: rodamientos, filtros, etc.

- Se pueden utilizar materiales difíciles de procesar a través de otras técnicas

- Permite obtener piezas difíciles de fabricar por otros métodos

- Permite combinar metales difícilmente aleables

- Excelente reproductividad para grandes series

- Ahorro de costes: el consumo energético por pieza es menor que el de fundición

- Elevada reducción de costes para series medianas y grandes

Inconvenientes

- Elevado coste de los útiles

- Alto coste de obtención de las partículas metálicas

- Dificultades de almacenamiento y manipulación de las partículas metálicas

- Limitaciones en la forma de las piezas: los taladros transversales se deben obtener por mecanizado posterior

- Variaciones de densidad del material en diferentes zonas de la pieza

Se puede utilizar tanto con metales férreos (hierro, acero, hierro+cobre, hierro+carbón+cobre,…) como con metales no férreos (latón, plata-níquel, aluminio, tungsteno, molibdeno,…).

Las piezas que se pueden fabricar pueden pesar hasta 25 Kg, pero normalmente por las propias características del proceso solo alcanzan los 2 Kg, porque se tendrían que utilizar prensas de elevada potencia para la compactación.

Algo que resulta importante para la fabricación por polvos es el tamaño de las partículas. Cuanto menor es el tamaño de las partículas, se produce una mayor aglomeración de las mismas, que trae como consecuencia un aumento en la densidad de las piezas. También cuanto menor es el tamaño aumenta la dificultad para que fluyan durante el proceso de prensado y de manipulación automática, lo que provoca la necesidad del empleo de mayores presiones.

La fricción inter-particular afecta a la disposición de las partículas a fluir con facilidad y a compactarse firmemente. Para evaluar esta fricción se mide el ángulo de reposo que se forma por un montón de polvo cuando éste se vacía a través de un embudo. Cuando el ángulo es mayor significa que hay mayor fricción. También debemos saber que cuanto menor es el tamaño de las partículas, la fricción será mayor.

En cuanto a las características de flujo, su influencia afecta al llenado de la matriz de compactación y al proceso de prensado. Está estrechamente relacionado con la fricción inter-particular. Se mide a través del tiempo requerido por una cierta cantidad de partículas (peso) para fluir a través de un embudo de tamaño estándar. Cuanto menor es el tiempo requerido, mayor es la facilidad de flujo y por supuesto, significa que hay una menor fricción entre las partículas. Del mismo modo, una mayor dificultad de flujo supone un incremento de la presión de compactación necesaria. Para palear estos efectos se puede emplear pequeñas cantidades de lubricantes, añadidas a las partículas.

El proceso de sinterizado consta las siguientes fases:

La compactación se puede hacer en prensa hidráulica o mecánica. Se realiza a altas presiones para dar a las partículas la forma requerida dentro de la matriz. Con este proceso se obtiene la pieza “en verde”. A mayor presión de compactación, mayor densidad del material.

El prensado puede ser en frio o en caliente. Además tenemos diferentes tipos de prensados; el prensado isostático (mediante presión hidrostática), el prensado por extrusión, por laminado y por inyección.

El sinterizado es la operación de tratamiento térmico que se efectúa sobre la pieza en verde para unir sus partículas e incrementar su resistencia mecánica. Esta operación se realiza a altas temperaturas (oscilan entre el 70 y el 90% de la temperatura de fusión del material) y en atmósfera controlada. Tanto la temperatura como el tiempo dependen del material.

Una vez tenemos la pieza sinterizada, podemos necesitar operaciones complementarias o de acabado:

- Calibrado o reprensado: consiste en un prensado de las piezas sinterizadas, con el fin de mejorar las características mecánicas o las tolerancias dimensionales. Un ejemplo es el acuñado, utilizado para grabar formas geométricas en la superficie de la pieza sinterizada.

- Mecanizado: resulta necesario para obtener taladros transversales, elementos roscados, etc.

- Tratamientos térmicos: las piezas sinterizadas se pueden tratar térmicamente mediante la mayoría de procesos de tratamientos térmicos; cementación, carbonitruración, temple, etc.

- Ensamblado: puede ser utilizando soldadura, sinter-brazing, remachado, adhesivo, etc.

- Impregnación: consiste en introducir aceite o un polímero en los poros de una pieza sinterizada (por ejemplo impregnación en aceite).

- Tratamientos superficiales: se llenan los poros de un metal fundido, cuyo punto de fusión es inferior al del material de la pieza sinterizada. Permiten mejorar las propiedades de la superficie de la pieza (resistencia a la corrosión, aspecto, propiedades mecánicas). Son ejemplos de tratamientos superficiales el zincado, el cromado, el niquelado, el niquelado químico, el cobreado, el fosfatado, el anodizado, etc.

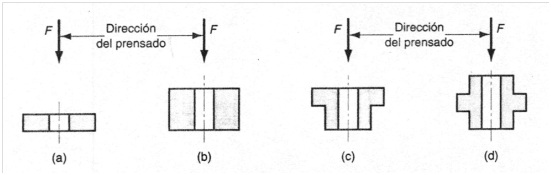

En el sinterizado las piezas deben tener una forma que permita la extracción (caras verticales, aunque también se permiten escalonamientos:

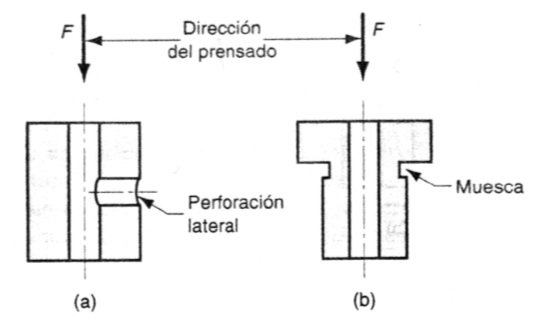

Pero debemos evitar las muescas y perforaciones laterales:

Los elementos roscados no se pueden fabricar por sinterizado, deben mecanizarse posteriormente. Se pueden obtener chaflanes y esquinas redondeadas, pero si los ángulos son muy agudos, hay problemas de rigidez de los punzones:

En general, el espesor de pared mínimo es de 1,5 mm.

Para saber aproximadamente la relación que obtenemos entre las precisiones de las cotas y las calidades ISO podemos orientarnos con esta tabla: